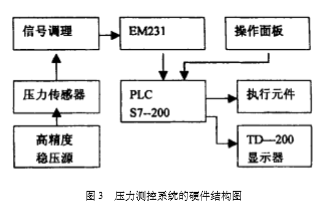

液壓脹接機的控制系統構成見圖3。它是以S7-200可編程控制器(CPU224)為核心構成的控制系統。S7-200是西門子公司生產的結構緊湊、擴展方便、指令功能豐富、適合于小規模系統的可編程控制器。來自高壓壓力傳感器的橋路測量信號經調理放大后由EM231模塊完成A/D轉換。EM231模塊分辨率為12位,A/D轉換的時間小于250微秒,對從DC至工頻的干擾電壓具有40db的抗共模干擾能力,工作十分可靠。S7-200PLC系統軟件還具有對模擬輸入量選擇軟件濾波的功能,測量的抗干擾能力強。用戶控制程序對測量過程中的壓力殘差進行了自動補償,使壓力測量精確可靠。

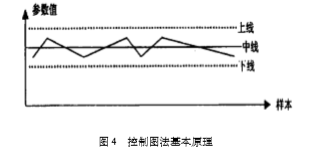

液壓脹管機由于在脹接過程中壓力是決定脹接質量的主要因素,而且壓力的變化屬于比較緩慢的類型,因此我們選擇采用“均值控制圖法”作為壓力故障診斷的算法。

均值控制圖法通過壓力樣本均值的變化趨勢,作為判斷所控制的狀態參數變化是否正常的依據。它的原理可以用圖4表達:圖中的折線表示過程參數的采樣值的統計量,根據參數的均值變化特點,設計3條具有統計推斷意義的直線,中線代表參數采樣值分布中心,上線和下線代表允許參數值波動的上限值和下限值,作為診斷過程狀態是否正常的依據。

通過分析和實際使用經驗總結,脹接系統產生壓力故障的因素主要有3類:

①壓力傳感器故障,如傳感器測量橋開路、短路或應變片異常等。

②液壓系統故障,如液壓電機、液壓泵故障,液壓缸密封泄漏等。

③脹接頭的液袋破損。分析壓力異常的原因、發生的時間以及壓力的正常范圍,可以歸納出表1所示的故障分析表,作為故障診斷及顯示的依據

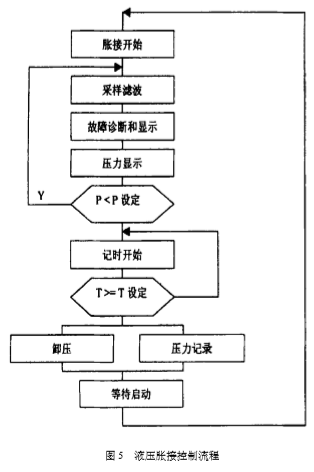

壓力故障的診斷在PLC每次采樣壓力信號后進行。(參見圖5脹接控制流程)在從0~t4的一個脹接周期中,根據壓力變化的規則,在不同時段里設置了相應的診斷控制值,它們在圖2中是一條細折線。除了t1~t4這個時段以外,為了簡化處理方法,控制值多取一恒定值,例如在0~t1中,液袋正處于彈性形變,因此壓力測量值增長很小

在t3~t4時段,由于液壓系統快速泄壓,壓力迅速降到接近于零,因此忽略下降過程,只診斷是否已達到正常泄壓的效果。而在t1~t2時段中,脹接管內壁處于塑性變化中,該段通過升壓速率值,定時地判斷升壓是否落在控制值范圍以內。不同的脹接管徑和管材具有不同的脹接時間和壓力控制值,這些都由樣品試驗來確定其參數值。

當診斷程序發現故障時,PLC立即作出停止脹接反應,并顯示故障原因。故障顯示由TD200模塊完成。TD-200是和S7-200PLC配套的顯示模塊,它不僅可以實時顯示動態壓力測量值,也能在PLC控制下輸出報警語句多達數拾條。已漢化的TD-200作為系統的顯示器直觀而且可靠。S7-200PLC無論容量和內存都較小,因此診斷僅限于在液壓源正常的基礎上進行,雖然不能完成全部的故障診斷,但在不增加硬件投資的情況下,對壓力傳感器,增壓缸和脹接器等經常容易產生故障的部件實現了診斷,對提高脹接的質量和可靠性非常有意義。

- 上一篇: Hammerhead HB 125靜態液壓脹管機介紹 2020-07-15

- 下一篇:液壓脹管機脹接過程的壓力變化規律和要求 2020-07-15